Watson智能生产解决方案

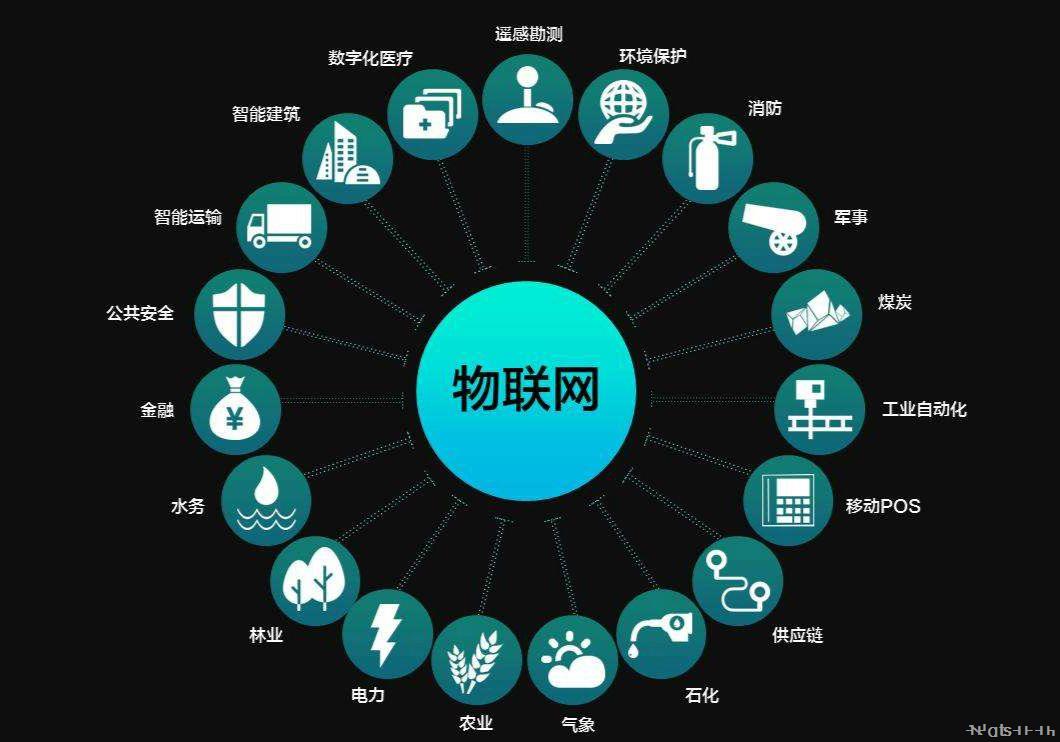

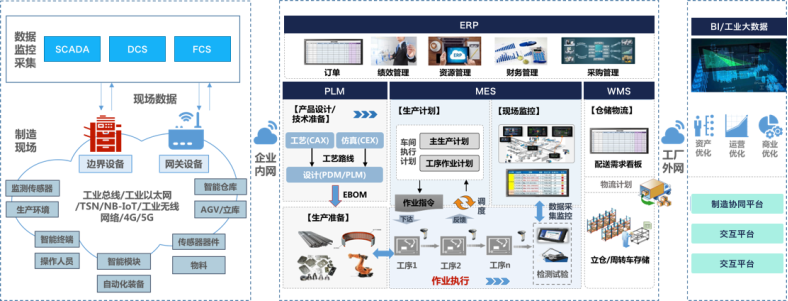

集合MES、SCADA、APS等系统(制造执行、数据采集与监控、高级计划排程),根据不同行业的制造流程,可选择性地集合系统管理软件和人机界面设备(PLC触摸屏)、LED生产看板、LCD看板、PDA智能手持终端、工业平板电脑、条码采集器、传感器、I/O、DCS、RFID、工业AP、WIFI等多类硬件的综合智能一体化解决方案。智能生产解决方案对原材料上线到成品入库的整个生产过程实时采集数据、监控、控制和智能分析处理,能控制物料、仓库、设备、人员、品质、工艺、异常、流程指令和其他设施等工厂资源以提高生产效率。

基于智能生产思想的解决方案,拥有生产排产、生产现场设备控制、工艺控制、品质控制、制造进度控制、现场库存、各类数据采集分析、物料跟踪、设备自动化改造等一整套的营运指挥、管控、分析、决策系统,在自动基础上更进一步实现详细的计划分解、安排及执行、反馈、业务分析、流程分析、工艺分析、品质分析、异常控制、电子看板显示、通讯反映等一系列超强功能,并可根据企业的流程量身订做。

方案指标:

生产周期缩短35%;数据输入时间缩短36%;在制品减少32%;文书工作减少90%;交货期缩短22%;不合格产品降低22%;文书丢失减少95%;信息反馈效率提升3860倍。

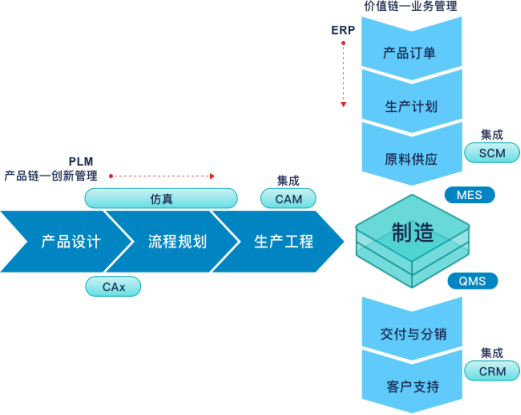

创造企业核心价值

以用户为中心,通过智能互联工厂的实时互联,快速满足用户全流程最佳体验

四维一体

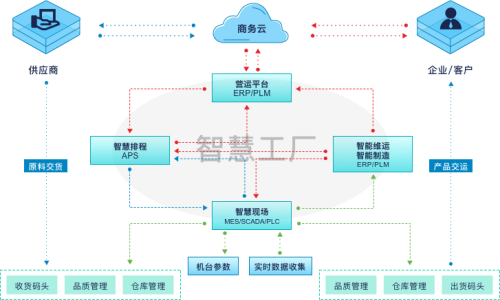

解决方案架构

信息化部署可以帮助企业实现

ü 多品种、小批量柔性制造快速响应市场需求

ü 在更短的创新周期里推出更多样、更为复杂的产品

ü 动态优化调配生产资源,高绩效、高质量、低成本业务模式升级

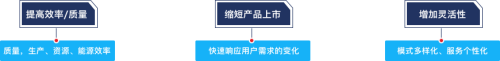

为客户创造更多核心价值

更高的生产效率:可提高能源、生产物资、设备、人员的使用效率

更高的柔性生产能力:可适应快速变化的市场,集成各种不同的生产系统

更低的生产管理成本:更短的创新周期、更少的劳动力投入、更短的制造周期。

ü 可缩短25%以上生产周期

ü 保障生产全数据完整性在95%以上

ü 各过程的统计、记录工作量可以减少80%

ü 生产过程质量过失可减少70%

ü 产品品质在线报告实时性提高99%

ü 工厂整体生产绩效可提高20%以上

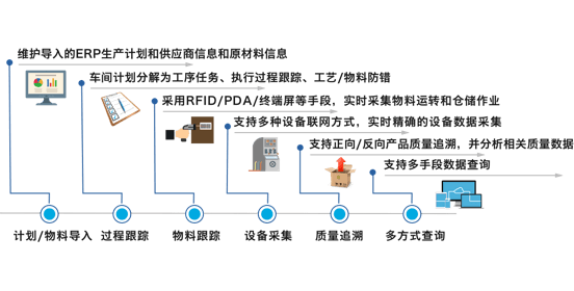

MES系统功能

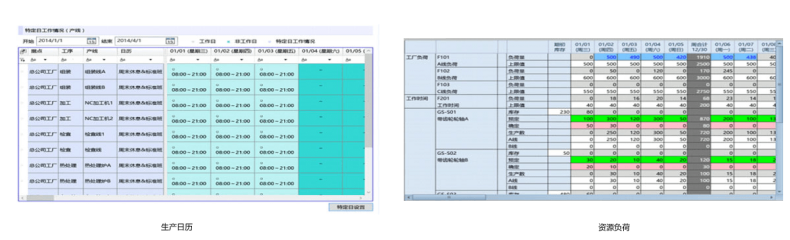

计划排程

可根据企业生产资源(主要包括人员、物料、工装、设备)进行优化排产,支持手工调整计划、以滚动的方式构建有限能力作业计划,并最终指导工人操作加工。提高计划员下达生产计划的可行性和有效性,在不增加物料库存水平的同时,减少设备停工待料的情形发生,提高生产合格率和生产效率

物料管理

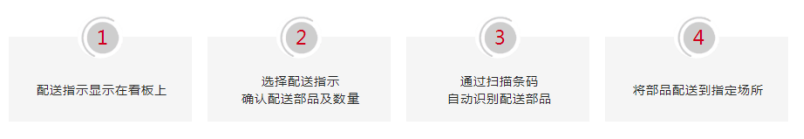

根据配送指示把握配送部品及配送数量,通过使用手持终端来提高作业效率,实现零部件备货作业的标准化及效率化。

质量管理

可实现质量数据自动采集和检验信息的智能化处理,对现场、车间和公司等不同层次的质量管理需求提供可配置的看板及质量统计分析报表,全面及时地反应生产的质量情况,并通过可视化的工作流程支持质量活动的PDCA闭环管理。

能够根据工艺BOM对生产过程数据进行结构化管理,通过操作人员、物料、设备、质检信息与产品和生产过程的关联,实现生产全过程的正反向追溯查询,在采购管理、工艺优化、品质优化、成本控制、售后服务等领域提供完善的数据支持。

车间管理

对生产执行过程中相关的人员、物料、设备、工艺、环境等信息,通过终端,报表,看板等多种形式展示,实现生产进度、生产资源状态的透明化。通过对生产状态的监控,实现资源齐套、生产进度和执行过程的即时管控,实现对生产过程中的异常提前预防和快速反应,保证生产的平顺进行

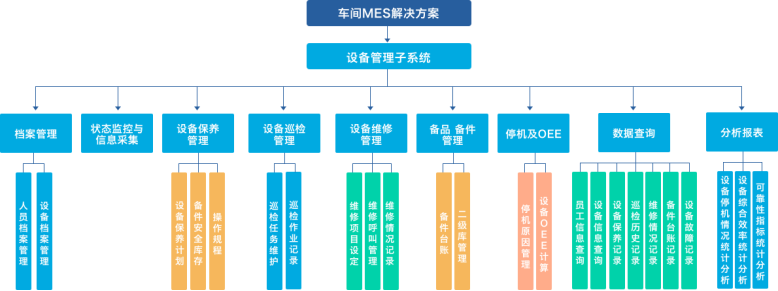

设备管理

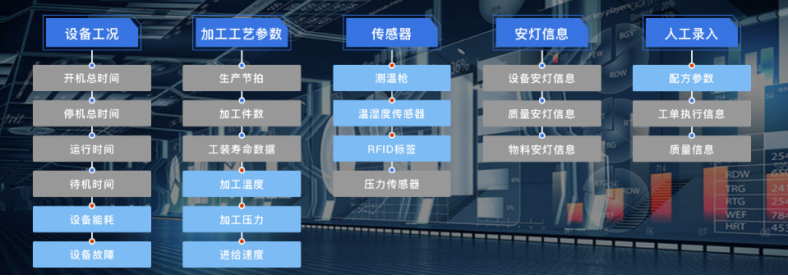

通过采集设备的运行和工艺参数,掌握设备的运行状态,实现实时监控和预警。可以对维修维护涉及的人员、备件、设备及作业过程数据进行采集和管理,实现维修过程的规范,促进作业的标准化。支持包括定期、定工时或混合模式下的维护策略,结合主动维修和故障抢修等业务管理,保证对生产设备及工具的全方位维护维修保障

APS高级计划排产

ü 综合考虑企业资源、物料、班组、日历、库存、等各种生产约束条件

ü 满足计划目标与策略的作业计划与物料计划

SCADA

上一篇:环形穿梭车多车调度策略